电子行业在不断发展壮大,产品需要不断适应制造商的各种需求。 设备制造商依靠邦纳来帮助他们减少开支和提高效率。邦纳广泛的产品和专业知识能帮助制造商轻松实施防护,并可靠地检测物体。

(下滑查看电子行业创新解决方案)

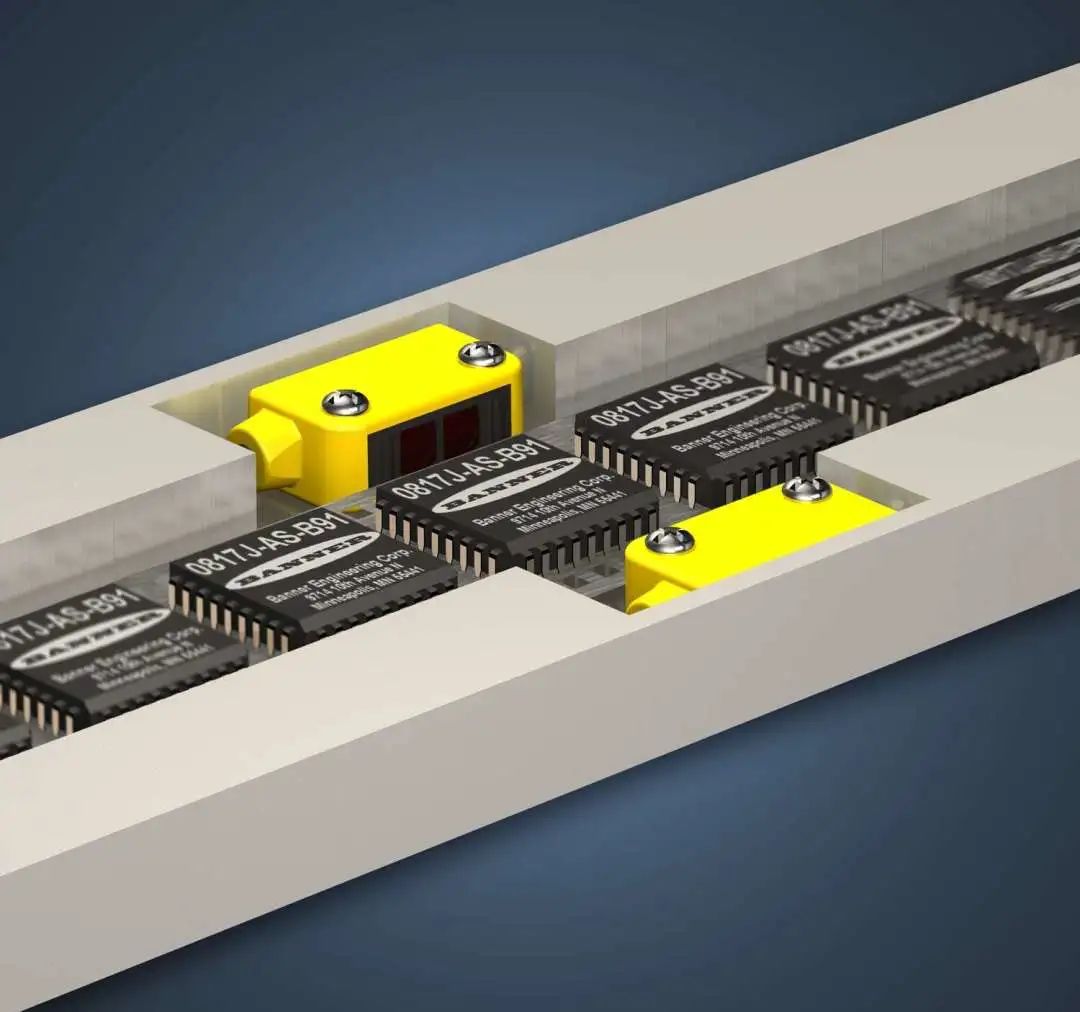

1内存条计数

当数字设备中使用的内存条在传送带上行进时,邦纳WORLD-BEAM Q12将检测内存条与传送带之间细微的高度差,以此来对内存条计数。

2集成电路计数

集成电路即面积为2至7平方毫米的微型硅胶板。制造完成后,集成电路将进行大批量运输,所以确保发运正确的数量非常重要。在受限空间中检测有无集成电路芯片是一项很有挑战性的应用,需要进行有效的检测。邦纳对射式WORLD-BEAM Q12微型传感器很容易嵌入集成电路行经的狭小通道内部的小凹槽中。利用可见红光的小光斑可以检测出每个微小的扁平芯片,并将信息传送给计数装置。

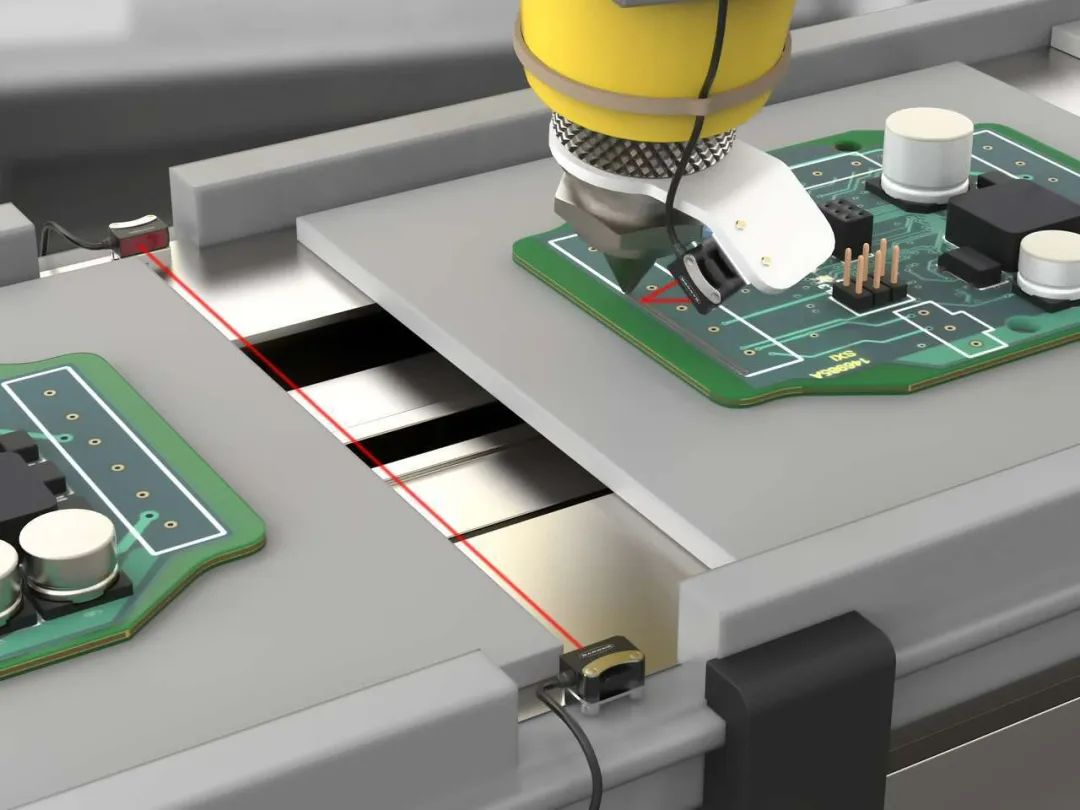

3检测组装过程中PCB组件上的胶粘剂

由于点胶机附近的空间有限,因此在 PCB 组装过程中检测前缘和胶水可能比较难。 监控点胶机的填充水平是不可行的,因此必须快速检测所涂胶水中的缝隙或气泡,以减少产品浪费和停机时间。邦纳 VS8 传感器是一种背景抑制光电传感器,体积小巧到足以安装在电源控制板正上方的机械臂上。VS8 传感器应正确放置,对准机器人在其中涂敷胶粘剂的生产线的 PCB 板。向传感器示教行径的每块板的原始距离,即可在涂完胶水后识别很小的距离变化,从而检测各种颜色的胶粘剂。

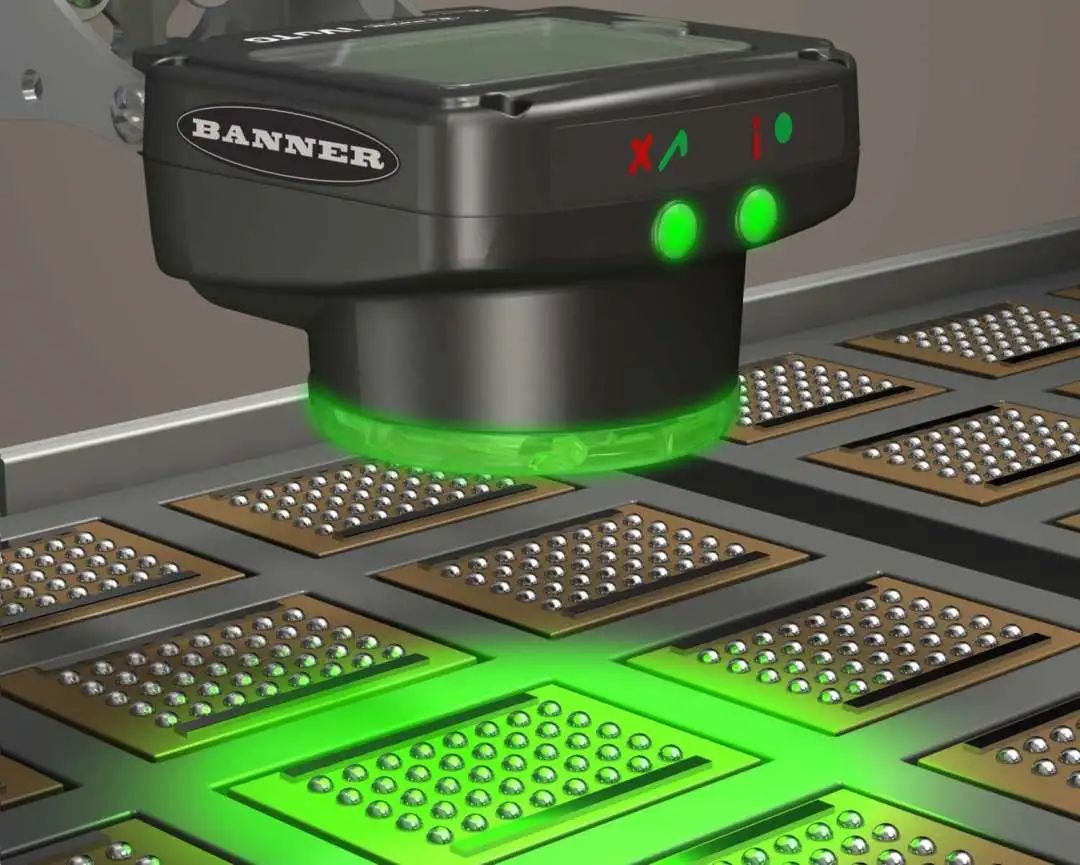

4焊球检查

电子生产和装配操作通常使用集成电路,其中包括BGA(球栅阵列)。BGA有锡珠,以形成电桥之间的封装和电路板装配。确保阵列中的所有锡珠都存在且没有异物干扰电路是至关重要的。为了验证每个集成电路,此类应用会利用到配置了带定位的面积工具的iVu。如果传感器检测到部件上的锡球丢失或损坏,或者如果检测到任何外来材料,则传感器将不合格信号输出到产线,并且该部件将被拒绝。

5防止错误的集成电路芯片

每个IC芯片通过高速机器放置在芯片卷带上。放置芯片不当会导致错误安装到电路板上。芯片卷带有三种常见故障模式:卷带中没有芯片、卷带中有两块芯片、卷带中的一块芯片倒置。为防止发生这些错误,在芯片卷带中密封芯片之前,需确认每块芯片是否存在及其方向。

邦纳Q4X激光测距传感器可以完成以前由多个传感器执行的所有功能。这种通用传感器经过示教可以识别特定距离的物品,这意味着当芯片通过时,它可以区分每个槽中无芯片、有一块芯片或有两块芯片之间的差异。如果传感器读取正确的距离,这说明芯片卷带中放入了一块芯片。如果读取的距离太短,这说明在第一块芯片的顶部放入了一块重复的芯片。如果没有感测到任何物体或距离太长,则表示芯片缺失。 另外,在双模式下,Q4X还可以检测对比度差异,以确定芯片右侧是朝上还是朝下。Q4X可以检测所有这些状况(缺失、重复或芯片右侧朝下),并触发需要引起操作员注意的指示。

6检测嵌套的集成电路芯片存在与否及其方向

集成电路(IC)芯片必须完全就位,右侧朝上放置在嵌套中,以便展示给测试站。由于目标尺寸较小,需要精确的测量解决方案,以确保每个芯片在每个嵌套中都存在并正确定向。邦纳LM激光距离传感器可以识别特定距离的目标,并可以验证芯片的存在和方向。

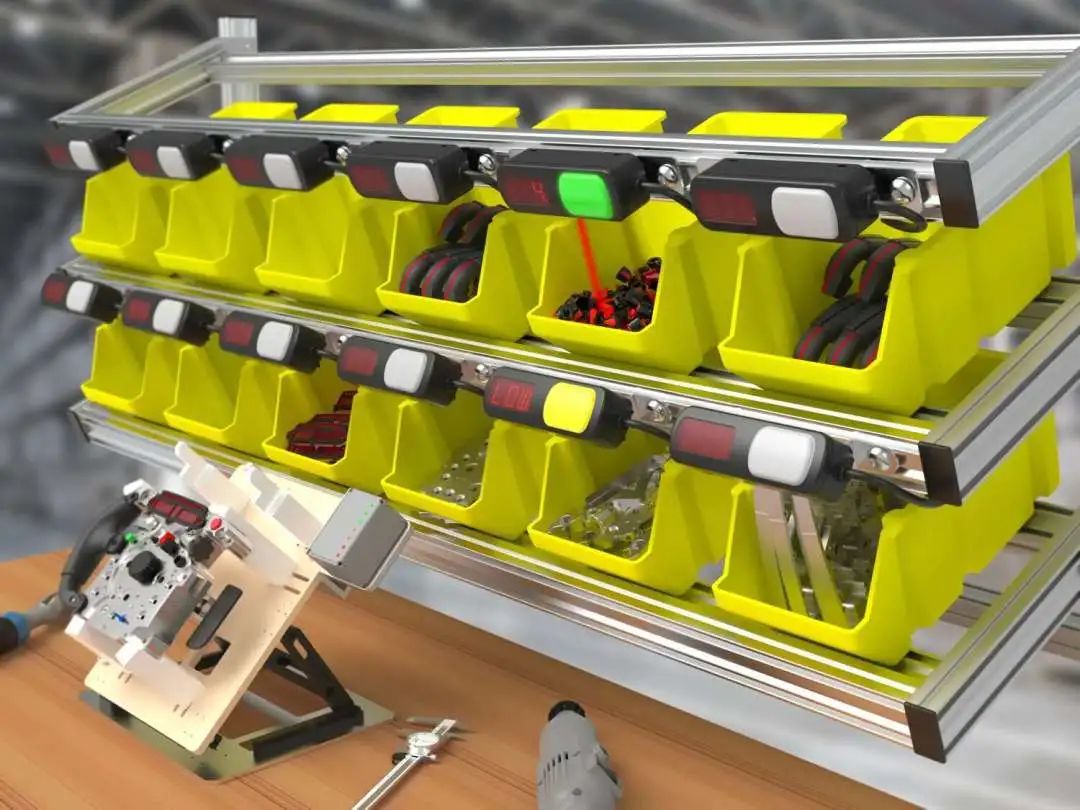

7多产品光导装配站

在一个工位组装多个零件可能是为各种型号构建组件的一种非常有效的方式,但它也带来了许多挑战,在实现精确组装和高吞吐量之前必须解决这些挑战。邦纳PTL110系列是一款功能强大、快速的光拾取设备,非常适合光导组件应用。最大限度地减少装配过程中的错误对于公司保持高生产水平和减少停机时间至关重要。

8保护紧凑型设备上的入口

为了确保可靠的性能,电子元件在包装和运输之前都要进行测试。在测试过程中,每个组件都被隔离在一个密封室中,以防止暴露在环境光和声音中。当部件在试验室中正确定位后,操作人员按下一个按钮启动测试过程。一旦启动,一个自动门就会关闭,密封测试室。为了防止事故和伤害,在门关闭之前,门口必须是空的。邦纳的SLC4系列是4型安全光幕,专门设计用于保护紧凑型机器上较小的操作点和通道。它们的长度只有160毫米,具有低调的设计,可以轻松地在小空间中使用。

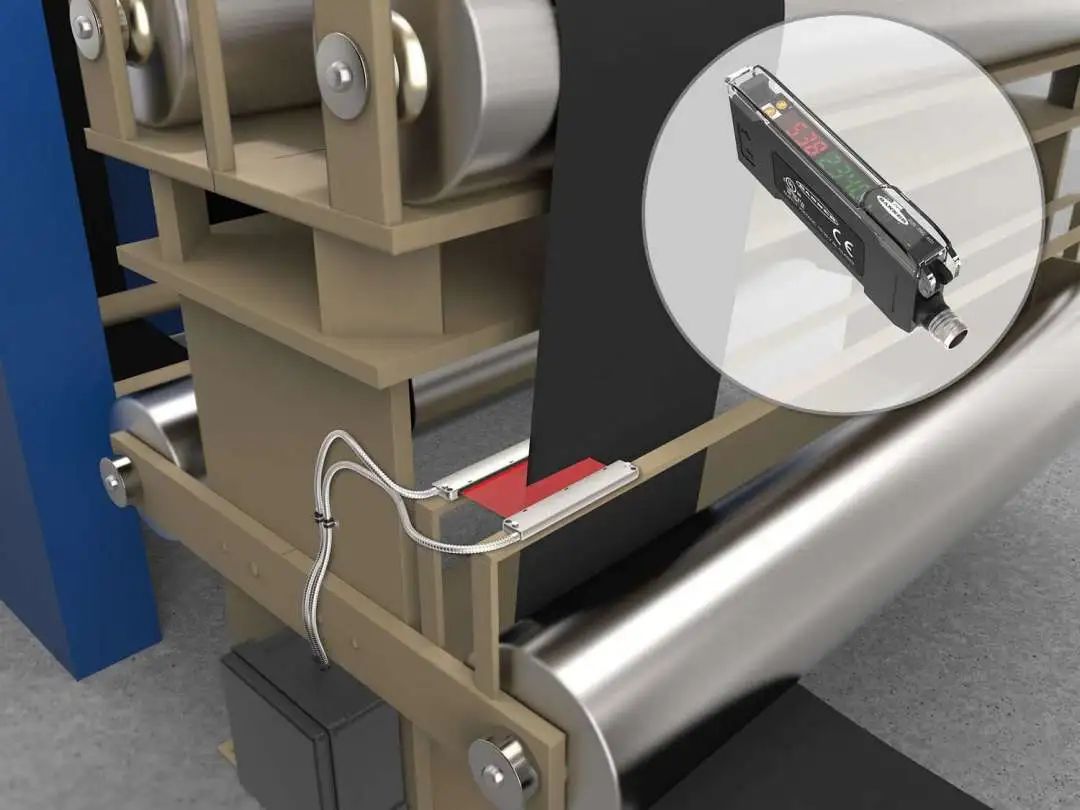

9在电池制造过程中进行边缘引导

在锂离子电池组装过程中,一卷一卷的阳极、阴极和隔膜将组合成更大卷的电池单元材料。这三种材料若是错位,则会造成浪费,卡住机器,进而导致计划外停机或产品召回。即使向左或向右出现微小变化,也会降低最终产品的质量。邦纳DF-G3 系列等大功率光纤放大器与塑料光纤阵列配对,可精确检测材料边缘,确保材料正确对齐。光纤组件根据完全或部分遮挡的光束产生的光强度来可靠识别材料的边缘。

邦纳提供提供10,000余种齐全的产品,其中包括传感器、LED照明和指示灯、拾取指示灯系统、机器安全产品、无线I/O以及视觉和条码传感器,这些产品可以提升效率,提高产出和系统精度,减少错误并降低费用。